تفاوت موتور هلیکوپتر (توربوشفت) و موتور هواپیما (توربوپراپ) چیست؟

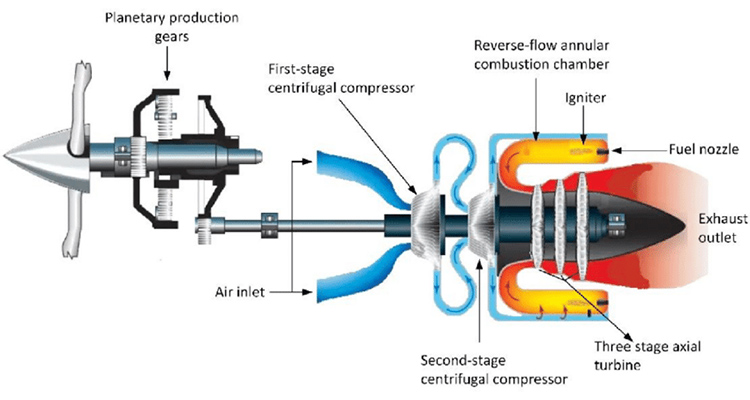

بخش های تشکیل دهنده موتور توربوپراپ در زیر اوردم

• ملخ یا پروانه اصلی

• گیربکس موتور

• شافت ثانویه (رابط بین گیربکس و ملخ)

• توربین ثانویه

• کمپرسور

• انژکتور یا تزریق کننده سوخت

• محفظه احتراق

• توربین اولیه (که یک توربین گازی است)

• خروجی سوخت مصرف شده (اگزوز)

با توجه به این واقعیت که امروزه بیشتر هلیکوپترها از موتورهای شفت توربو استفاده می کنند و بسیاری از هواپیماها هنوز از موتورهای توربوپراپ (که در اصل موتورهای توربو شفت با ملخ هستند) استفاده می کنند، چگونه بین موتور هلیکوپتر و موتور هواپیما تفاوت قائل بشم چه تفاوت هایی بین این دو وجود داره

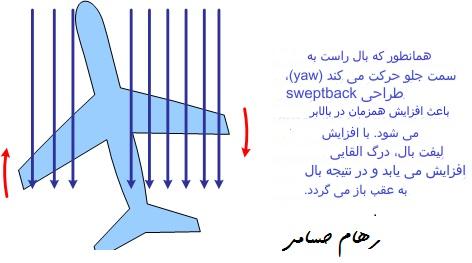

من به دنبال تفاوت در توربوپراپ و توربوشفت نیستم، بلکه به دنبال تفاوت در موتورهای هلیکوپتر و هواپیما هستم.هیچ تفاوت عمده ای بین توربوپراپ مورد استفاده در هواپیما و توربوشفت مورد استفاده در هلیکوپتر وجود نداره. تمام نیرو توسط شفت توربین جمع آوری می شود که پره ها را از طریق جعبه دنده می چرخونه.روتور هلیکوپتر کندتر از پروانه هواپیما می چرخه. ورودی و خروجی هوا سازگار هستند. معمول است که ورودی هوا در طرف مقابل شفت خروجی قدرت باشد. برای یک ملخ کششی، این بدان معنی است که ورودی عقب خواهد بود و هوا باید به جلو جمع شود و به ورودی موتور هدایت شود.موتور توربوشفت گونهای از موتور جت است که برای تولید نیروی شفت برای به حرکت درآوردن ماشینآلات به جای تولید نیروی رانش بهینه شده است. موتورهای توربوشفت بیشتر در کاربردهایی استفاده می شوند که به یک موتور کوچک، اما قدرتمند و سبک وزن نیاز دارند که شامل هلیکوپترها و واحدهای قدرت کمکی می شود.

یک موتور توربوشفت از همان اصول توربوجت برای تولید انرژی استفاده می کند، یعنی یک کمپرسور، محفظه احتراق و توربین را در ژنراتور گاز موتور ترکیب می کند. تفاوت اصلی بین توربوشفت و توربوجت این است که یک بخش قدرت اضافی، متشکل از توربین ها و یک شفت خروجی، در طراحی گنجانده شده است. در بیشتر موارد، توربین قدرت به طور مکانیکی به ژنراتور گاز متصل نیست. این طراحی که از آن به عنوان توربین قدرت آزاد هم نامیده میشه اجازه می ده تا سرعت توربین قدرت برای ماشین آلاتی که بدون نیاز به گیربکس کاهش اضافی در موتور به آنها انرژی می ده بهینه شود. توربین قدرت تقریباً تمام انرژی را از جریان اگزوز استخراج می کند و آن را از طریق شفت خروجی به ماشین آلاتی که در نظر گرفته شده است منتقل می کند.

یک موتور توربوشفت بسیار شبیه به یک توربوپراپ است و موتورهای زیادی در هر دو نوع موجود هستند. تفاوت اصلی بین این دو این است که نسخه توربوپراپ باید به گونه ای طراحی شود که بارهای ملخ متصل را تحمل کند، در حالی که موتور توربوشفت نباید آنقدر قوی باشد که معمولاً گیربکس را هدایت می کند که از نظر ساختاری توسط وسیله نقلیه پشتیبانی می شود و نه توسط خود موتور. .

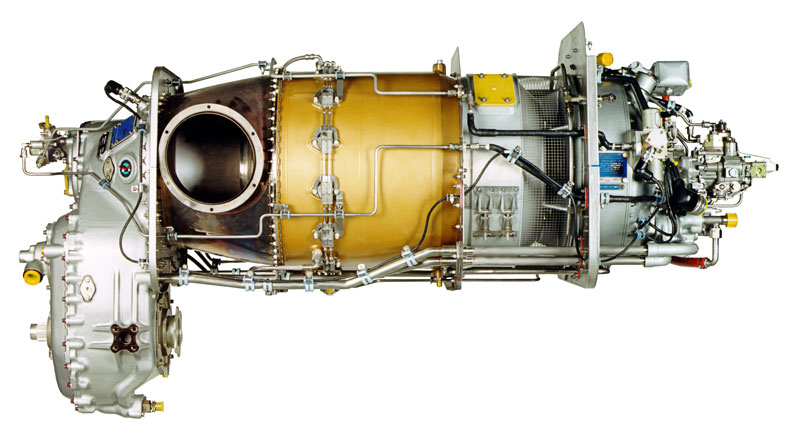

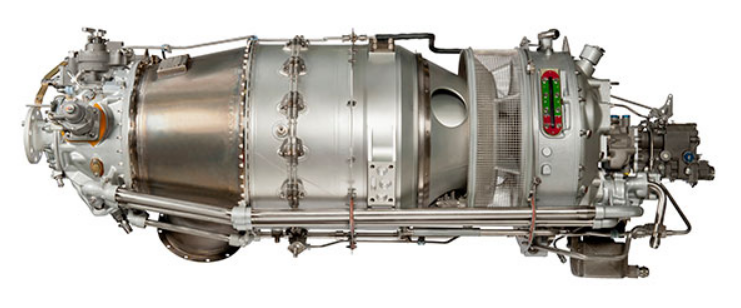

دو نسخه اینجین نشان داده شده در زیر عبارتند از PT6A برای پروانه (بالا) و PT6B برای هلیکوپتر (پایین، با گیربکس بزرگ). هر زیر خانواده دارای انواع مختلفی برای قدرت های مختلف است.

در دو تصویر، از راست به چپ: جعبه لوازم جانبی تغذیه شده توسط بخش کمپرسور، ورودی هوا قابل تشخیص با فیلتر آن، کمپرسور (قابل مشاهده نیست)، محفظه احتراق (رنگ زرد در تصویر پایین) با دایره جرقه زن آن ، توربین (قابل مشاهده نیست)، اگزوز (سوراخ بزرگ، به بهترین شکل در تصویر پایین قابل مشاهده است)، گیربکس قدرت با شفت های خروجی مختلف.

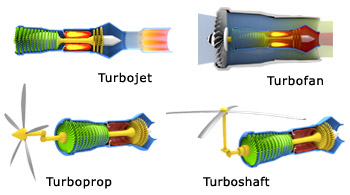

انواع مختلفی برای موتورهای هوا وجود دارد، از جمله توربوجت، توربوفن، توربوپراپ و توربوشفت (رام جت را که در هوانوردی غیرنظامی استفاده نمی شود را استثنا می کنم).

همه انواع بر اساس یک توربین گازی هستند، اما نحوه مشارکت توربین در حرکت متفاوت است.

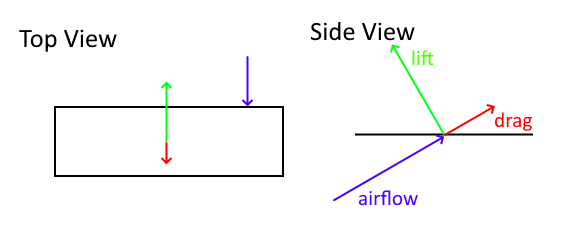

در حالی که هواپیماها از همه انواع استفاده می کنند، هلیکوپترها نمی توانند از اصل عمل/واکنش جت استفاده کنند (جت نوک برای ساده سازی حذف شده است).

توربین گازی می تواند برای موتورهای توربوشفت و توربوپراپ یکسان باشد، اما با عناصر مناسب نصب می شود:

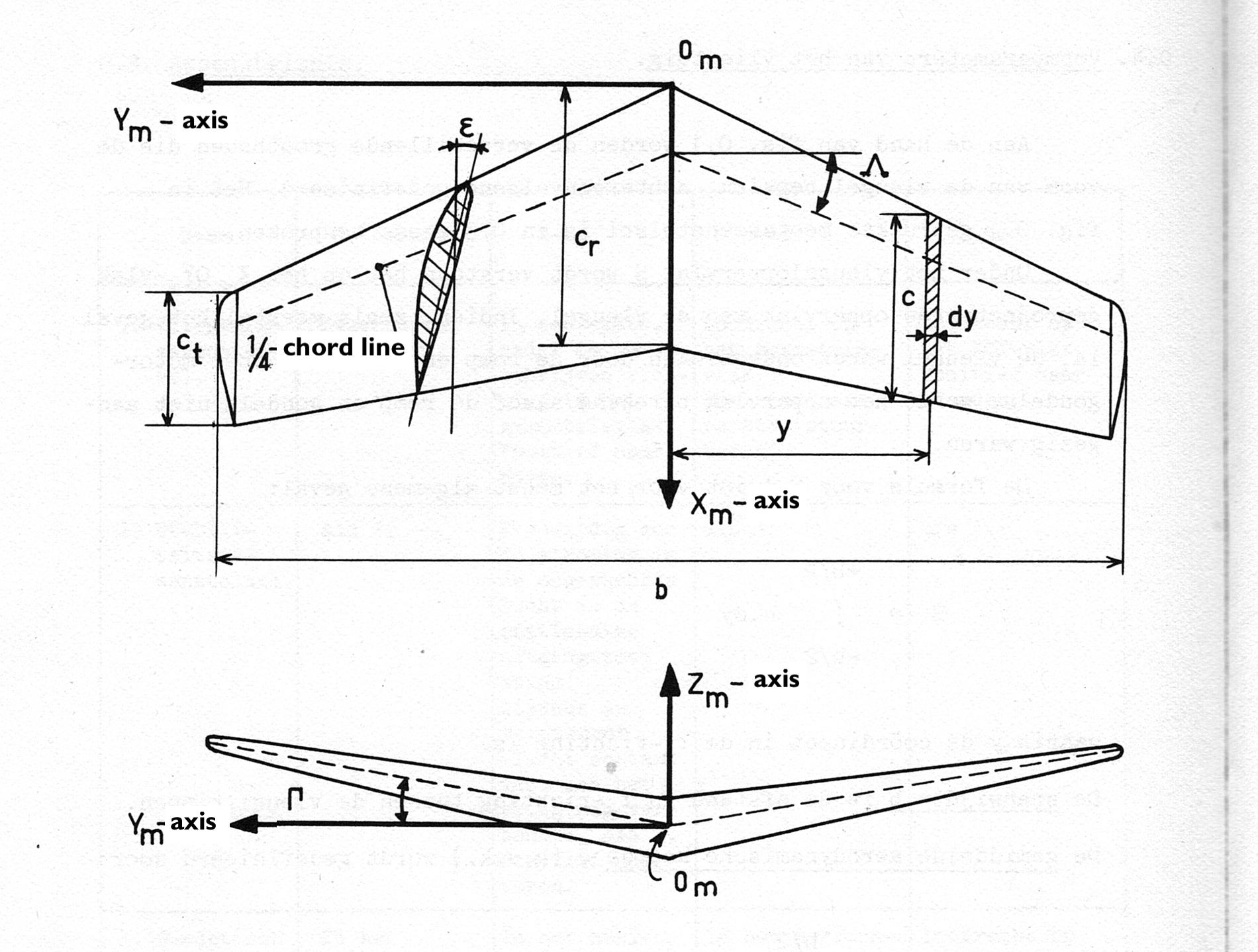

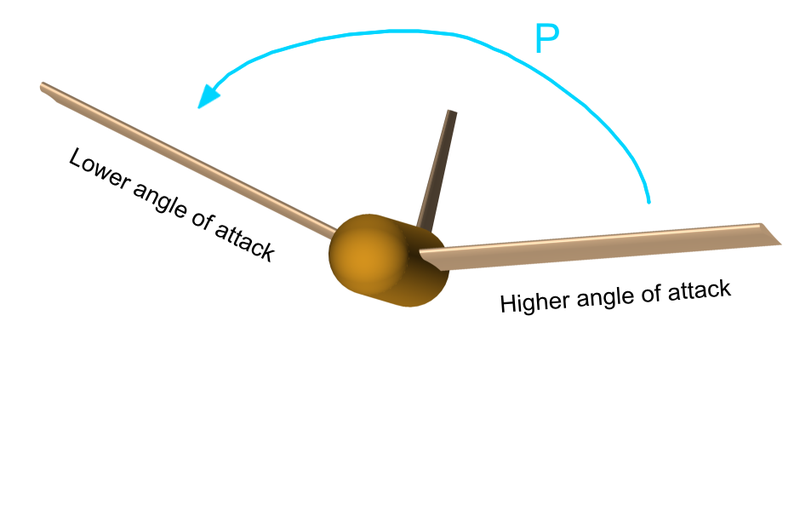

سرعت چرخش شفت برای قرار دادن روتور یا پروانه تنظیم می شود. این کار با استفاده از سیستم کاهش دنده انجام می شود. روتور هلیکوپتر کندتر از پروانه هواپیما می چرخد.

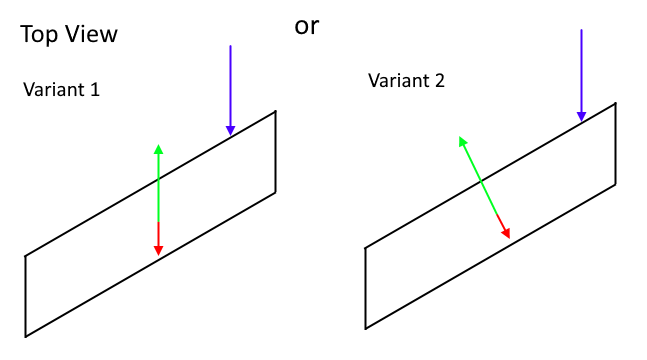

ورودی و خروجی هوا سازگار هستند. معمول است که ورودی هوا در طرف مقابل شفت خروجی برق باشد. برای پروانه کششی، این بدان معناست که ورودی عقب خواهد بود و هوا باید به جلو جمع شود و به ورودی موتور هدایت شود.

شفت خروجی برق معمولاً برای تحمل کشش پروانه ناشی از بالابر استفاده می شود، در حالی که در هلیکوپتر، کشش روتور توسط قاب تحمل می شود.جعبه لوازم جانبی معمولاً از سمت کمپرسور موتور تغذیه می شود.

یک توربوشفت خروج هوای خروجی را فراهم نمی کند، نیازی به فشار کابین نیست.

توربین های گازی که در هر دو مورد استفاده می شوند اغلب توربین های آزاد هستند که بخش کمپرسور و بخش توربین (قدرت) مستقل از یکدیگر می چرخند. این امکان تولید برق یا نیروی هیدرولیک را بر روی زمین بدون چرخاندن تیغه ها فراهم می کند.